在工业制造与科研实验领域,压片机作为将粉末状物料转化为片状产品的核心设备,其技术迭代始终是行业关注的焦点。从早期依赖人工操作的单冲压片机,到如今融合AI视觉识别、多段压力控制、物联网远程监控的第三代自动压片机,这场技术革命不仅重塑了生产流程,更重新定义了“精准、高效、安全”的行业标准。

一、技术痛点催生升级需求:传统压片机的三大局限

传统压片机在长期应用中暴露出三大核心痛点,成为第三代设备升级的直接驱动力:

压力控制不稳定:早期设备多采用机械式压力调节,压力波动范围可达±5%,导致样品密度差异显著。例如,在某省级地质实验室的测试中,使用传统设备压制的直径8mm微小样品,因压力不均导致荧光信号衰减率高达15%,直接影响检测数据的可靠性。

人工操作效率低下:单冲压片机每分钟仅能压制80片,且需人工填料、取样,操作人员需长期暴露于粉尘环境。某新能源电池材料企业曾统计,传统设备单批次检测耗时4小时,人工成本占生产总成本的25%。

设备维护成本高昂:缺乏智能诊断系统的传统设备,故障率高达10%,平均无故-障运行时间不足2000小时。某钢铁企业反馈,其旧款设备每年因模具损坏、液压系统泄漏导致的停机维修时间累计超过300小时。

二、第三代自动压片机:五大核心技术突破

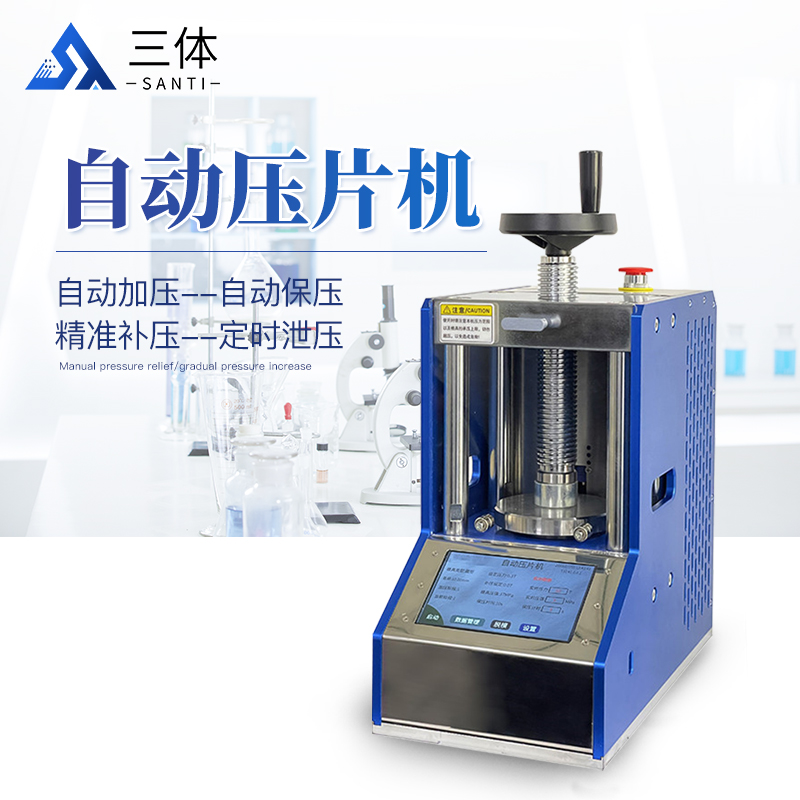

针对上述痛点,第三代自动压片机通过集成伺服驱动、AI视觉识别、物联网等前沿技术,实现了从“机械控制”到“智能决策”的跨越式升级:

1. 精准控压系统:压力精度达±0.1%

采用高精度伺服电机驱动,配合压力闭环反馈机制,实时监测压力传感器数据并动态调整参数。例如,天津欣耀仪器的全自动荧光专用压片机,压力控制精度达±0.1%,在压制铁矿石样品时,单批次检测时间从4小时缩短至40分钟,检测准确率提升至99.5%。

2. 多段加压工艺:5段压力任意设置

突破传统设备单段加压限制,支持1-5段压力独立调节,每段可设置补压值与保压时间。新诺仪器的第三代自动压片机在压制超导材料时,通过“预压-主压-保压-补压-泄压”五段工艺,将样品密度均匀性提升30%,破丸率降低至0.5%以下。

3. AI视觉识别:缺陷自动修正

集成工业摄像头与深度学习算法,实时监测压片形态。当检测到样品表面裂纹、分层等缺陷时,系统自动调整压力参数并标记不合格品。某环保监测机构使用带AI视觉功能的X荧光压片机后,样品良品率从92%提升至99.2%,人工抽检频次降低80%。

4. 物联网远程运维:故障预警降低40%

通过5G模块与云端平台连接,实时上传设备运行数据。新诺仪器推出的“设备健康管理平台”,可提前72小时预警液压系统泄漏、模具磨损等潜在故障,将设备停机时间减少40%。某大型药企部署该系统后,年度维护成本节省25万元。

5. 模块化设计:30分钟快速换型

采用可更换转台与模具库,支持直径10-50mm多规格模具快速切换。GEA Courtoy的MODUL™系列压片机,通过更换压缩模块即可实现单层片、双层片、微丸压片的灵活生产,换型时间从2小时缩短至30分钟。

三、应用场景拓展:从实验室到工业现场的全覆盖

第三代自动压片机的技术升级,推动其应用场景从传统制药领域向新能源、地质勘探、环境监测等新兴领域延伸:

新能源材料研发:在锂离子电池正极材料压制中,新诺仪器的设备通过精准控压将材料压实密度波动范围控制在±0.02g/cm³以内,显著提升电池能量密度。

地质样品分析:天津欣耀仪器为省级地质实验室定制的8mm微小样品压片机,支持稀有金属成分的X射线荧光检测,信号强度波动范围从±15%降至±5%。

工业无尘生产:某半导体企业采用的X荧光压片机,配备防辐射外壳与负压除尘系统,将车间粉尘浓度控制在0.1mg/m³以下,满足ISO 14644-1 Class 5级洁净室标准。